Temps de lecture : 6 minutes

Le Laboratoire d’Energétique et de Mécanique Théorique ou Appliquée (LEMTA) est une Unité Mixte de Recherche partagée entre l’Université de Lorraine-CNRS. En son sein, une petite équipe travaille la rhéologie des nano et micro matériaux structurés. Elle fait partie du groupe « hydrodynamique et rhéophysique » et comporte trois enseignants chercheurs permanents et un doctorant.

Première constatation, les activités du LEMTA sont très diversifiées, première question, qu’est-ce que la rhéologie ? Comprendre cette science, c’est comprendre les activités de l’équipe. Une définition de cette science pourrait être formulée ainsi : « science qui étudie les écoulements et déformations de la matière ». Elle s’intéresse à l’échelle macroscopique mais aussi aux phénomènes sous-jacents qui interviennent à toutes les échelles, de quelques dizaines d’Angströms au micromètre. Ces phénomènes prennent leur part au comportement global, par un effet d’emboîtement de type « poupées russes ».

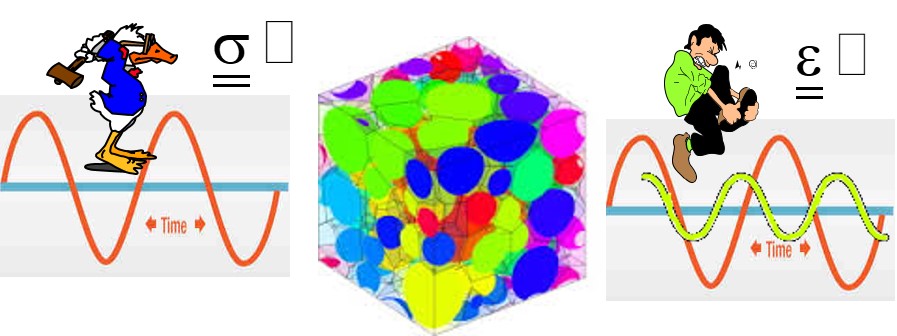

Stéphane André, qui nous reçoit dans son bureau revient aux bases : « Une contrainte, c’est une force rapportée à une unité de surface. Elle permet de décrire l’état de sollicitation mécanique interne à la matière. A un état de contraintes internes est associé un état de déformations et ces deux variables étant duales, la relation qu’elles entretiennent est ce qu’on appelle loi de comportement du matériau. L’objet de la rhéologie est de formuler ces lois car pour nombre de matériaux en usage ou inventés chaque jour, elles restent compliquées à établir. Le caractère tridimensionnel d’un état de déformation/contrainte interne corse encore plus les choses : un matériau peut-être soumis à des contraintes combinées de type traction, compression, cisaillement lorsqu’il est mis en flexion, torsion, compression…. Une fois ces idées clefs en tête, la compréhension des travaux de l’équipe devient plus simple. Actuellement ils se focalisent essentiellement sur deux principaux projets aux applications multiples.

Sur un matériau virtuel, on peut simuler l’effet d’une contrainte (excitatrice) provoquant une déformation (en réponse au stimulus). Il s’agit de déterminer le comportement effectif de ce composite c’est-à-dire son comportement homogène équivalent (la loi mathématique qui permet de substituer au matériau composite un matériau homogène dit équivalent).

Matériaux numériques : connaître pour prévoir et améliorer

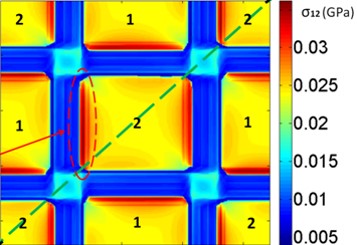

Le premier projet s’intéresse à la modélisation rhéologique, donc cherche à prendre en compte le comportement d’un matériau face aux contraintes et aux déformations imposées. L’enjeu majeur actuel en rhéologie concerne les matériaux composites dont l’usage répandu du vocable peut occulter l’idée que ce sont avant tout des matériaux hétérogènes.

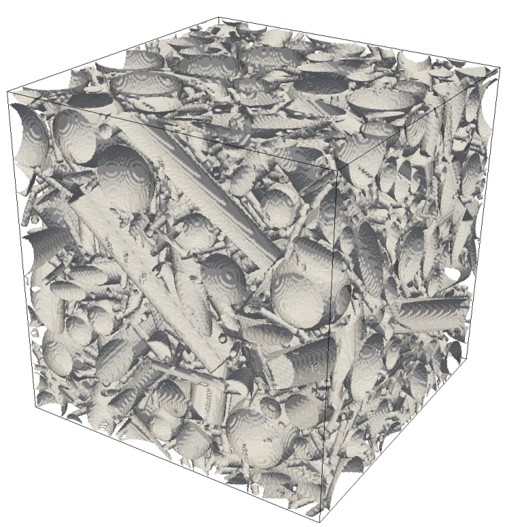

Un matériau peut être qualifié d’homogène en référence à son comportement macroscopique mais être constitué à l’échelle micrométrique d’entités très diverses, agencées entre elles de manière complexe et chacune exhibant des propriétés ou comportements rhéologiques différents. Dans ce domaine, la simulation numérique basée sur l’émergence de techniques mathématiques récentes permet de modéliser virtuellement le comportement rhéologique de matériaux dont on se fait une idée plus ou moins précise de leur structuration intime.

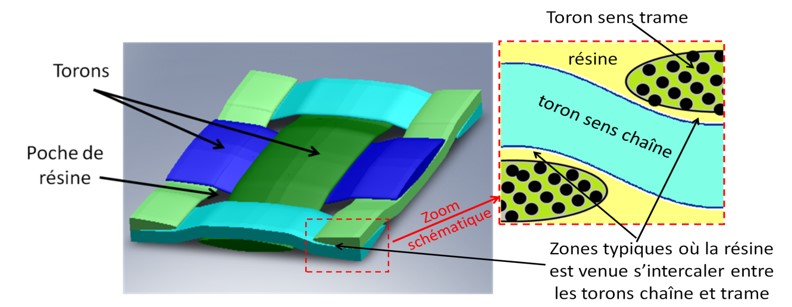

Ces matériaux composites sont donc dits hétérogènes car ils sont constitués d’un assemblage de deux (ou plusieurs) composants non miscibles dont l’association vise à faire que leurs propriétés se complètent, confèrent au composite des fonctionnalités améliorées.

Leur avantage ? Ils possèdent des propriétés que ses composants pris individuellement n’ont pas. Ces matériaux vous en connaissez : le béton armé, les composites à résines « plastiques » renforcés aux fibres de verre (capot moteur de voiture) ou fibres de carbone (skis) ou encore les panneaux de bois agglomérés pour les plus connus mais il en existe des milliers aux propriétés toujours différentes.

Connaitre la rhéologie de ces matériaux permet de comprendre leurs propriétés, leurs réactions face aux contraintes et déformations extérieures et donc assurer la résistance et la sécurité des structures qu’ils composent. « Les applications sont nombreuses » assure Stéphane André. « On teste les comportements de ces nouveaux matériaux pour découvrir de nouvelles propriétés, tester celles que l’on connait dans des situations extrêmes voir même, concevoir, prototyper de nouveaux matériaux à partir des propriétés recherchées ».

Génération du matériau numérique (virtuel) tel que fabriqué en réalité. Simulations sur solveur spectral d’un composite réel textile (Fibre de Verre – résine thermoplastique) – contrat Région Lorraine-Arkéma

Un matériau d’avenir

Ces matériaux numériques, ainsi modélisés, peuvent être testés virtuellement dans leurs conditions d’usage afin de s’assurer qu’ils rempliront leurs missions. « Julien Boisse porte ce projet dans l’équipe et nous collaborons avec le Laboratoire de Mécanique et Acoustique de Marseille, la Maison de la simulation et le CEA Saclay pour le développement de ces codes de calculs d’un nouveau type. L’équipe s’est spécialisée dans la modélisation de la rhéologie des polymères semi cristallins au sujet de laquelle d’intenses caractérisations microstructurales ont été menées ces 15 dernières années. Ces dernières étaient conduites in-situ et en temps réel (alors que l’échantillon subit quelques « tortures » mécaniques choisies) par différentes techniques physiques et notamment en profitant des grands équipements internationaux du type « synchrotrons ». « Fort de notre expérience dans la modélisation et la compréhension de ces systèmes partiellement organisés à la micro-échelle, on a réagi à la découverte des vitrimères en 2011 » indique Stéphane André. L’équipe se lance donc avec Laurent Farge dans le nouveau grand projet de l’équipe : l’étude rhéologique des vitrimères, obtenus à partir de polymères communs. Ce projet passe tout d’abord par des recherches de type Génie des Procédés pour réussir la synthèse des vitrimères à échelle semi-industrielle de manière à produire des matériaux à propriétés reproductibles. Le second enjeu de ces recherches sera alors de comprendre ce qu’ils modifient ou apportent dans le comportement rhéologique par rapport aux polymères « précurseurs ».

Champ de contraintes simulé montrant les zones de fort cisaillement attendu dans le composite. Simulations sur solveur spectral d’un composite réel textile (Fibre de Verre – résine thermoplastique) – contrat Région Lorraine-Arkéma