Temps de lecture : 5 minutes

Les intérêts

« Contrairement aux polymères semi-cristallins dits thermoplastiques, qui vont couler en se rapprochant de la température de fusion, les vitrimères eux vont rentrer dans un état vitreux comme le verre ce qui ouvre la possibilité de mettre en forme ces matériaux avec une relative souplesse donc en multipliant les possibles: « c’est l’ouvrabilité », une propriété chère aux artisans d’antan et aux industriels d’aujourd’hui qui peuvent concevoir des pièces techniques plus complexes par des procédés de fabrication qui pourraient être simplifiés. On pourrait envisager ainsi de réaliser des pièces vitrimères par thermoformage comme pour le verre.

Par corolaire immédiat, ces matériaux présenteront une meilleure tenue mécanique avec la température ce qui est recherché pour les situations accidentelles d’exposition au feu dans toutes les applications liées au transport. Autre atout dans ce secteur industriel, si des composites à matrice vitrimère peuvent être élaborés, ils deviendraient soudables entre eux sans stigmates, donc avec une tenue mécanique non dégradée comparée à toute autre technique de type collage ou rivetage.

« Au-delà de ces applications, les vitrimères ont aussi un grand intérêt pour l’environnement. Tout comme le verre, ils ont une aptitude très forte à conserver leurs propriétés même après de multiples recyclages. Ils règleraient aussi un problème de taille en traitement des déchets plastiques auquel on n’est généralement peu sensible. Les plastiques que nous séparons des autres matériaux mais collectons dans un même bac, ne sont pas construits sur la même chimie macromoléculaire et ne sont pas miscibles entre eux. Ils ne peuvent donc pas être mélangés pour être fondus et servir à de produire de nouveaux objets. Le procédé de vitrimérisation permettrait de résoudre ce problème en rendant in fine tous les polymères miscibles entre eux après leur transformation en vitrimère. Cela impliquerait un recyclage beaucoup plus simple et efficace des plastiques issus des activités humaines, et permettrait d’accompagner une réduction de la production de matières dérivées de la chimie du carbone. L’enjeu n’est pas mince en ces temps où la préoccupation environnementale s’impose enfin dans nos sociétés. A ce propos et à l’heure où nous écrivons cet article, un article est paru dans libération, pages environnement (https://lc.cx/vitrimeres).

Le recyclage du plastique est un enjeu écologique majeur

Un travail ouvert sur l’extérieur

« Pour aller vers ce type d’applications intéressantes il faut encore prouver que cela fonctionne à grande échelle » rappelle Stéphane André. Si la théorie est séduisante quant aux propriétés des vitrimères, ils n’ont jamais été produits qu’en très petite quantité.

L’enjeu est de taille car pour pouvoir profiter de leur potentiel en matière de développement durable et se substituer avantageusement aux plastiques communs, il faut que leur réalisation soit économique et c’est à cela que travaille l’équipe.

« Nous collaborons avec le LRGP (Laboratoire Réaction et Génie des Procédés) pour réaliser les vitrimères avec l’aide de Sandrine Hoppe, chercheure CNRS et de Richard Lainé, ingénieur CNRS. En plus de cela, nous collaborons avec François Tournillac directeur de Recherche CNRS au laboratoire C3M, l’un des inventeurs des vitrimères. Enfin, d’un point de vue plus industriel, nous travaillons avec la plate-forme Plastinov et Frédéric Fradet à Saint Avold pour la production en continu » explique Stéphane André.

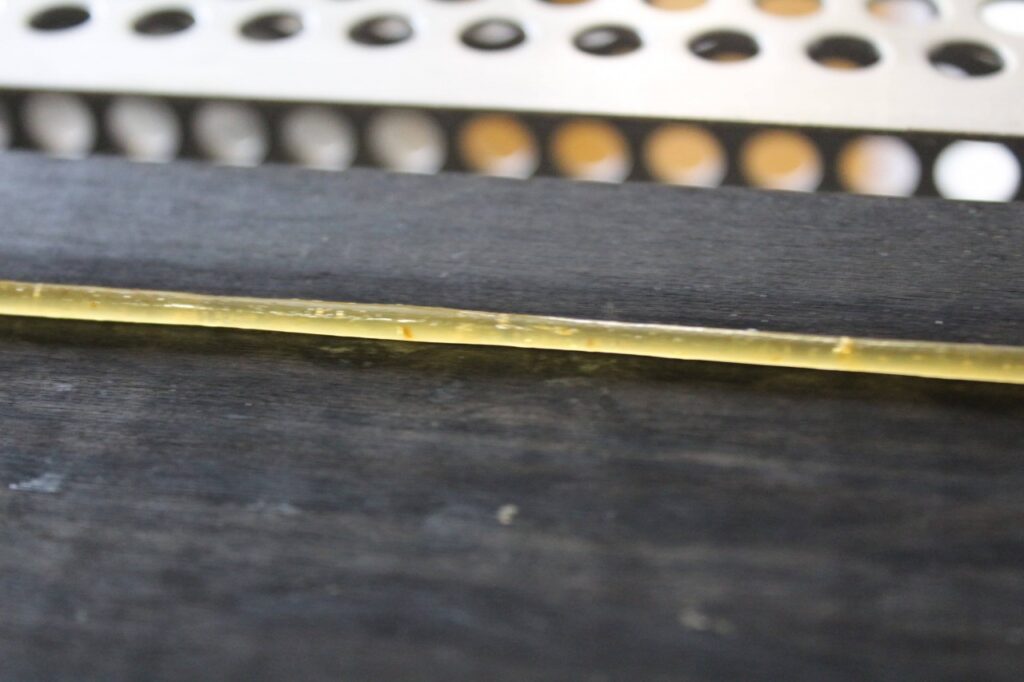

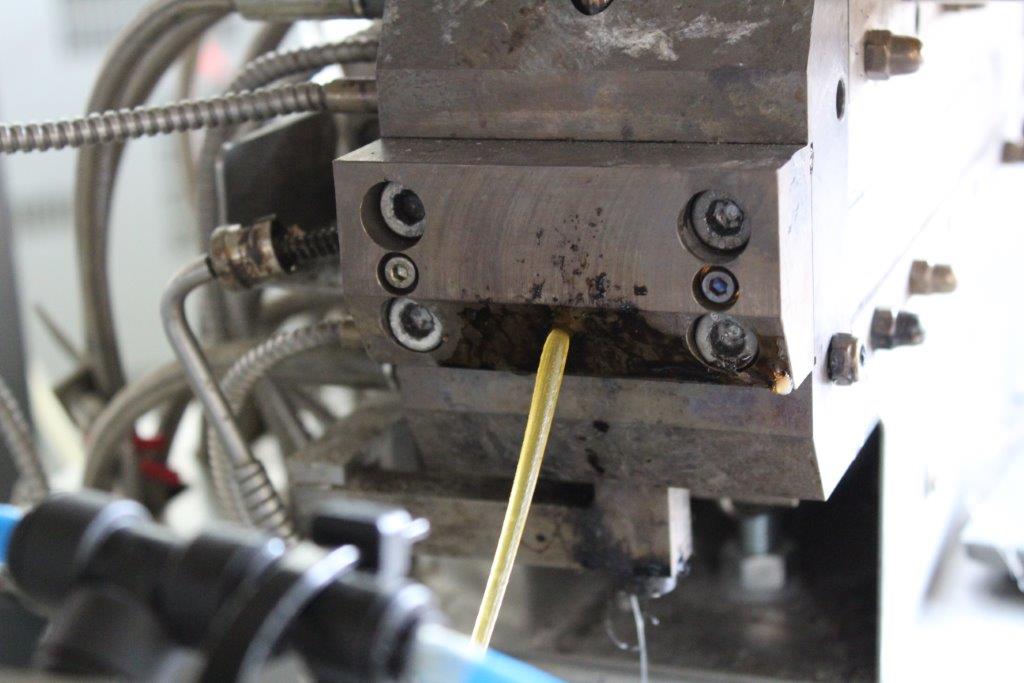

Ces collaborations, encore en cours pourraient permettre une petite révolution dans nos vies et notre façon de concevoir le recyclage. Le lendemain de notre entrevue, nous sommes invités au LRPG pour observer la production en continue de vitrimères par procédé d’extrusion réactive. A ce stade du projet, les résultats sont très prometteurs sur le plan du procédé mais nécessitent encore de gros travaux de recherche sur le plan de la caractérisation rhéologique fine de ces matériaux. La région Lorraine et le Grand Est sont des territoires où la plasturgie est très présente. L’intérêt des entreprises sur ce secteur d’activité doit pouvoir être mobilisé pour contribuer à cet effort de recherche.

Extrusion continue d'un vitrimère réalisée au LRGP (juin 2019)